先回の”なぜなぜ分析”の5つの基本を教わりましたが、

さっぱりできません。もう少し詳しく教えてください。

書籍やセミナーなどを受けてきた人たちに聞くと、

このような相談をよく受けます。

身に付けるためには、よく考えて練習を繰り返すことが

必要なので、焦らずにがんばりましょう。

前回の”なぜなぜ分析”の基本はこちら

何となくは分かるんですが、自分のやり方が正しいのか

よく分からなくなってくるんですよね。

では、主任さんの分析で少し整理をしましょう。

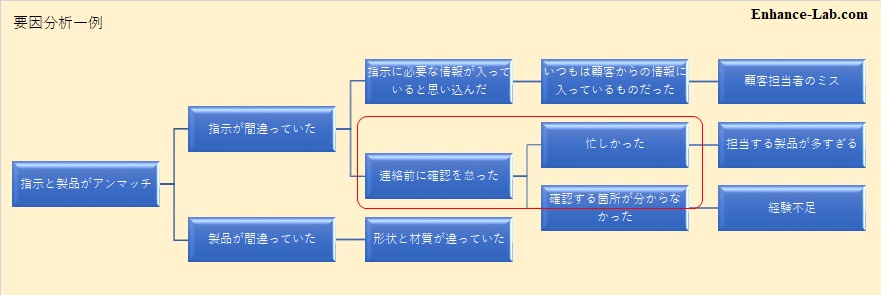

あ、なぜなぜ分析は系統図を使うと整理しやすいですよ。

要因解析手法のテクニック

分析が飛ばないように気を付ける

どうしても頭の中で検討や処理をしていると、要因を抽出している際に話が飛んでしまいます。

「A →(なぜならば?)→ B」は、「B →(なので)→ A」と日本語がつながるかを確認しながら、その要因分析が正しい流れで行われているかを判断します。

これは、基本の2つ目と3つ目にありましたね。

「忙しかった (ので) 確認を怠った」

という流れは、一見正しいようにも見えてしまうのですが、忙しいと確認を怠るだけでは少し話が飛躍しすぎだという感覚が持てると良いです。

例えば、「”連絡前には確認を行うことになっているにもかかわらず”確認を怠った」のか、「”確認を行うルールがなく”確認を怠った」のかでも、次に続く要因は違いますが、どちらも忙しかったからという話はつながります。

ですから、事実を確認し「確認を怠った」と「忙しかった」の間に背景や状況などを書き加えて、日本語が適切につながるような分析ができると、より精度が上がります。

推測による抽出の見付けるポイント

次は、基本の4つ目三現則に基づいて分析ができていない例です。

三現則とは、現地・現物・現実です。問題が発生した事実に基づいて分析を行う必要があるということですので、今回の場合も指示が間違っていたとする作業者の方に話を聞くべきです。

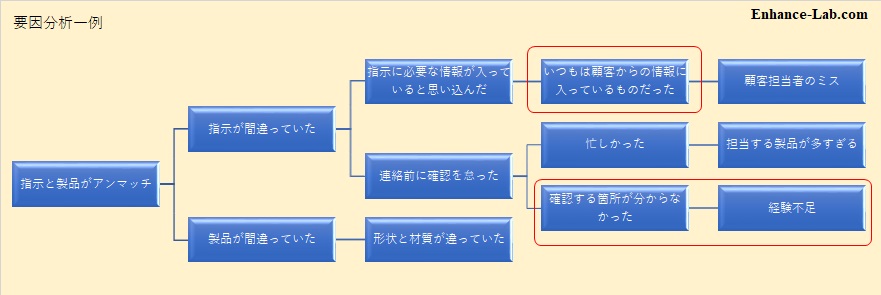

ですが、このなぜなぜ分析のなかには、”いつもは”と、いう要素を抽出したところと、”経験不足により確認する箇所が分からない”という要素を抽出したところがあります。

”いつもは顧客からの情報に入っているものだった”ということは、この作業者は確認するところが分かっているのですが、今回は顧客からの指示が抜けていた。ですが、下の分析では、”確認する場補が分からなかった”ということも書かれています。

このようにアンマッチが生じた場合には思い込みや推測が発生しています。”きっとこういう場合にも発生するだろう”という推測で要素抽出をしてしまうのです。

このように、ひとつの系統図の中であきらかに条件が違う要素が出てきた場合には、推測による検討がされた可能性が高くあります。この思い込みや推測は厄介で、経験者ほど陥りやすくなります。経験上、対策はこうすべきという自分の中の回答につなげるために、いい感じの理由付けをしてしまうので、このようなことが起きやすくなります。そして、こういった分析をすることで再発を誘発することになりますので、特に注意が必要です。

推測と事実が混在した検討を行うと、余計な検討をすることにもなりますし、立てた対策の整合性、つじつまが合わないようなことにもなりますから、注意が必要です。こういったことを避けるためにも、三現則で事実に即して分析をすることが必要になります。

掘り下げすぎもダメ

こちらは基本の5つ目の内容になりますね。

例えば、不具合を出した要因を顧客や関係者に報告をしなければならない。しかし、自分のせいで問題が発生したとは言いにくく、「自分は悪くない」と、言いたい。

このように、最初からゴールを決めてしまっている場合などに見られる事例です。

この要因分析はあくまでも発生した問題をどうやって解決するか、どうやって今後再発しないように予防保全を行うかということが目的で行われる活動です。

そのため、自分の手の届かない要因まで掘り下げてしまうと、結局対策が取れずにどうして良いか分からない、他人のせいにするといった悪さにつながります。

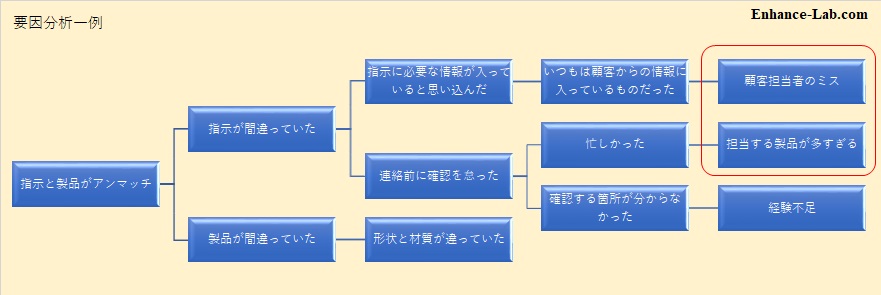

「顧客担当者のミス」を真因としてしまうと、対策は「顧客担当者の交代」や「顧客上司への教育」でしょうか?

「担当する製品が多すぎる」を真因としてしまうと、対策は「課長のマネジメント向上」や「受注拒否」でしょうか?

これでは、対策できませんし、仕事の前提から覆ってしまうことにもつながりますよね?

そのため、掘り下げたあとは、対策立てられるかをきちんと見て、ちょっと掘り下げすぎたと思えば、一つ前に戻るということをしながら、どこが真因なのかを確認する必要があります。

層別するときの注意点

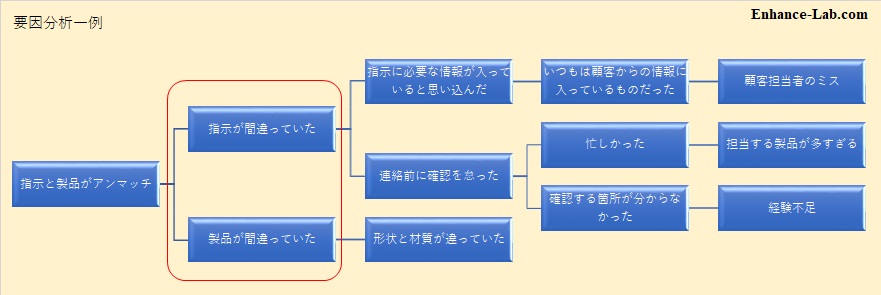

こちらは基本の5つには入れてなかった層別、切り口を考える手法になります。少し難しいので中級レベルになるかと思いますが、この考え方ができると要因分析のレベルは格段に上がってきますので、参考に確認しておきましょう。

今回のように、指示と製品がアンマッチしているような場合であれば、”製品が違う”場合の他に、”指示が違う”場合も考えられます。一方の立場で物事を見てしまうと、十分に要素を抽出することができずに、真因に辿り着かないこともあります。

「発生と流出」、「仕組みと人」、「ソフトとハード」、「4M」のような切り口で層別を行うときれいにまとめられるので参考にしてください。

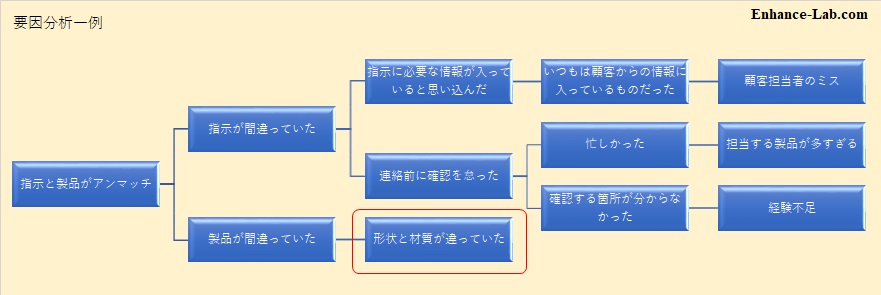

1つのマスに2つ以上の事象を書かない

こちらも中級レベルですが、参考に整理しておきます。

系統図の1マスの中に「形状と材質が違っていた」と書いてしまうと、形状が違った原因と材料が違った原因が違うはずにもかかわらず、このあと一緒の検討になってしまいがちです。要因の特定が曖昧になりやすいので失敗しやすい事例になります。

そのため、マスの中には1つの事象について、完結に具体的に書くことがとても重要です。今回の場合でしたら、「形状が違った」と「材質が違った」で層別してそれぞれで考えることですね。

例えば、5W1Hなど意識して”製品が”や、”顧客からの”といったように対象を明確にすると、内容が具体的になりますから、そのあとの要因も出しやすくなります。

まとめ

要因分析の手法を使って活動を行う目的は、問題を解決し、再発させないように真因を特定して改善をすることにあります。

ですから、あくまでも対策できない要因を抽出するのではなく、対策できる範囲で要因を抽出することがとても大切です。掘り下げようと思えば、どんどん掘れてしまいます。

それこそ、上司が悪い、会社が悪い、社会が悪いという感じですね。それではかなりスケールの大きい話になってしまい、 対策はどうしようもなくなってしまいます。

そして、ひとつひとつの要因の掘り下げは、分析というくらいですから細かく事実に基づいて行う必要があります。

この目的を理解し、分析を行う感覚があれば、具体的で適切な要因を抽出することも自然とできるようになります。大事なことは「分析をして再発をさせない」ということです。