QC7つ道具って何がありましたっけ?

QC7つ道具は、

「パレート図」「ヒストグラム」「散布図」「層別」…

(あれ?意外とパッと出てこない)

と、いうことがあったので整理します。

細かいことは、多くのサイトで掲載されていますし、ざっくりとした整理です。

QC7つ道具とは簡単に

QC7つ道具と、新QC7つ道具がありますが、定量的な分析をする際に使われるのがQC7つ道具、定性的な分析をする際に使われるのが新QC7つ道具です。

問題点を整理して、改善していく優先順位を見付けたり、問題が発生する現象を原単位に分解していくときなど、業務改善を進める中で使います。また、普段のデータを収集して整理するときにも使うことで、問題が表面化してしまう前に、問題が発生する傾向を掴むときにも使います。

ようするに、改善の切り口を見つけるための整理・分析ツールといったものになります。

QC7つ道具

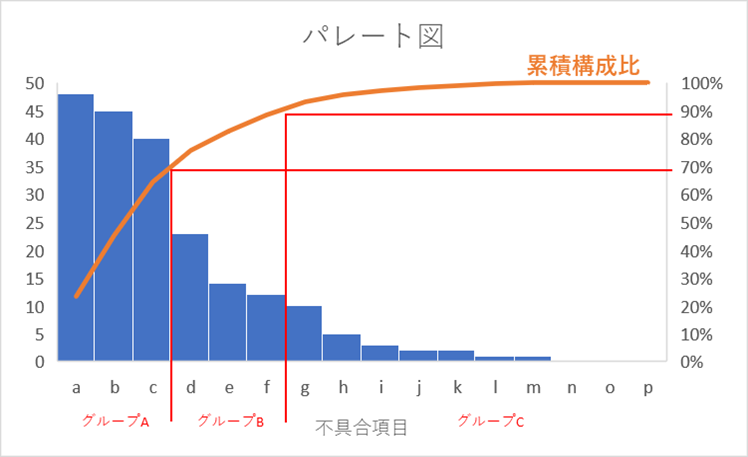

パレート図

まず、パレート図です。

使い方の例として、横軸に不具合項目、縦軸に発生数量を現したグラフで整理します。

不具合発生量の大きなaやb、cを改善すれば、全体の発生量を大きく引き下げることができますが、gやhに先に取り組んでもあまり大きな不具合発生の低減にはつながりません。

注力する工数やコストには限りがありますから、できるだけ効果の大きなところから優先して対策していくために、見てわかるようにしたのがパレート図。

そして、累積割合から優先度を見極める方法がABC分析です。

- Aグループ:累積割合が70%以下

- Bグループ:累積割合が71%以上〜90%以下

- Cグループ:類型割合が91%以上

このようにグループ分けして、効果の出やすいAグループから対処していこうというように使います。

また、この方法をマーケティングに応用したのがロングテール戦略です。

ロングテール戦略とは、ニッチで多品種な商品を揃えることで、売れ筋の人気商品に依存せずに、売上を作り上げる戦略です。アマゾンなどが行った戦略として有名ですね。

このロングテール商品を見極めるためにABC分析で整理し、Cグループを大事にしていく戦略です。

対して、ロングテール戦略と別の使い方をしたのがこちら。

マクドナルドがカリフォルニア州でドライブイン・レストランとして起業、客を20分も待たせる状況や回転効率の悪さがありました。これを改善するために、売れ筋の「ハンバーガー」「ポテト」「シェイク」の3つにメニューを絞って、新たにマクドナルド・ハンバーガーを立ち上げています。これは、Aグループのみをメニュー化し、そのほかを切り捨てることで、短時間で提供できる製造システムを構築し、成功を収めています。

このように情報を整理して、どのような戦略を取るか、色々と考えることができる、とても面白い手法です。

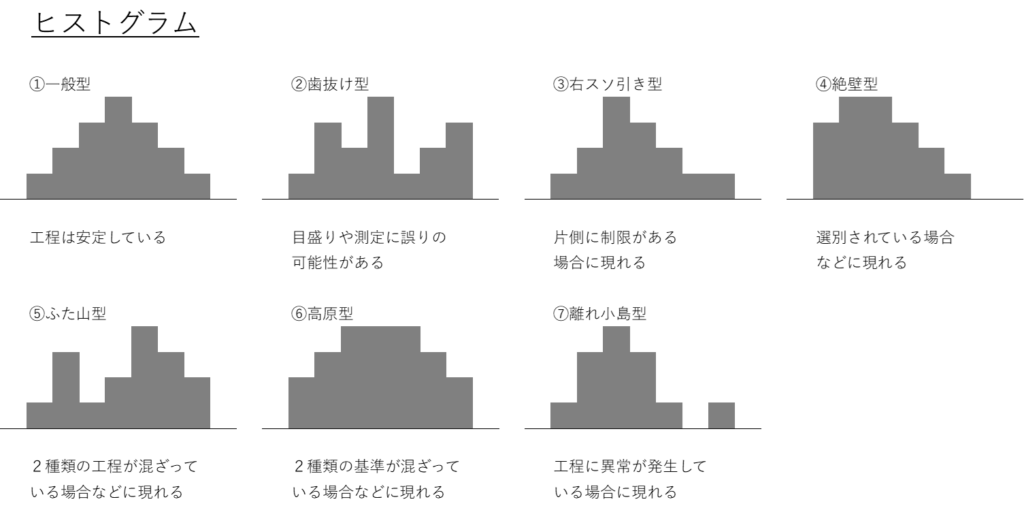

ヒストグラム

ヒストグラムは、製造業では寸法精度や工程能力を見るときなどにも使いますね。

品質の基準を持つ加工品などは、目標の品質に対してバラツキが発生します。ヒストグラムでは、データ集団のバラツキの分布状態をグラフで表して、その特性を知ろうとするものです。

横軸に範囲、例えば、-9.9mm~-9mm、-8.9mm~-8mm、…、9mm~9.9mmというような寸法の範囲を設定します。縦軸には、その範囲に該当する測定値がいくつあったかの個数を表します。

10個の製品の寸法が、0mm~0.9mmの範囲にあった。みたいな感じです。

これをグラフにすると、色々な形のグラフが出来上がります。そのグラフの形から、その測定結果から、どのような状況があるのかが推測できるものになっています。

①のような正規分布にあれば、とても安定した工程です。あとは公差範囲内に収まっているか、中央値は図面値と大きく乖離していないかといったところで調整を行い、CpやCpkを満足させていくことができます。

⑤であれば、複数ロットの製品が混ざったことで発生したことも考えられます。工程能力を取るために本日生産品を20個測定したが、10個分が規定に対して足らないため、昨日生産分を10個持ってきて測定したため、中央値が2ヵ所できている。といった具合に分析できます。

散布図

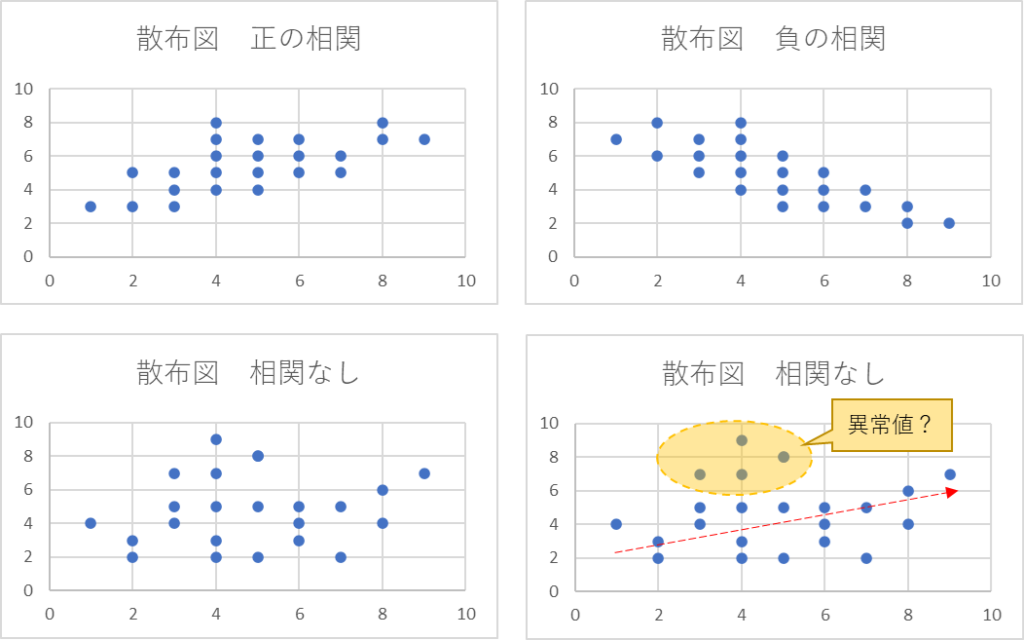

散布図は、グラフ上にドット(点)で表現されたグラフです。

2つの要素からなる1組のデータで、2つの要素の関係を見るために使います。2つの要素間の相関関係を視覚化することで、特性を見極めます。

右肩上がりの傾向が見られたら、「正の相関」がある。右肩下がりであれば、「負の相関」がある。と、言います。そして、左下のようにバラバラに見える場合には、「相関なし」と判断します。

注意点は、思い込みです。

このデータを収集する前に、「正の相関があるはずだ」と思い込んでいたとすると、右下のように、一部の結果を異常値として判断して、正の相関があるという結果にしてしまうことがあります。先入観にとらわれず、客観的に結果を分析することが必要です。

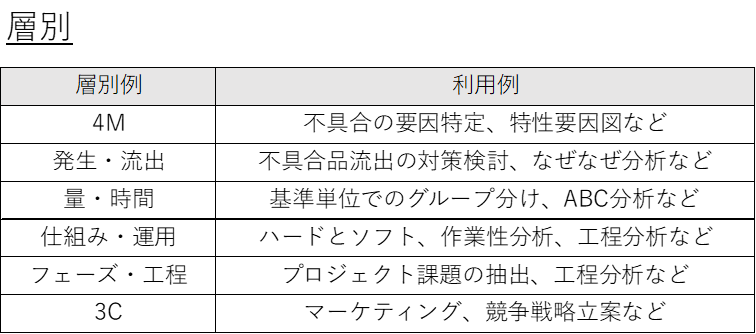

層別

層別は、様々な手法で問題や対策を検討・分析をする際の方向性として利用する基本的な考え方や、手法そのものを指します。

ものごとを分析する際に、どういった切り口で要素分解するかになります。要素分解することで、MECE【ミーシー】(もれなくダブりなく)検討ができます。

MECEの検討がなぜ必要かは、多くの著書、サイトで説明されていますので、ここでは割愛。ただ、担当者から経営者まで、この考え方は効果を最大化するためには重要になります。一朝一夕で身につくものではないので、普段の業務でも意識をすることで、徐々に身についていきます。

特性要因図

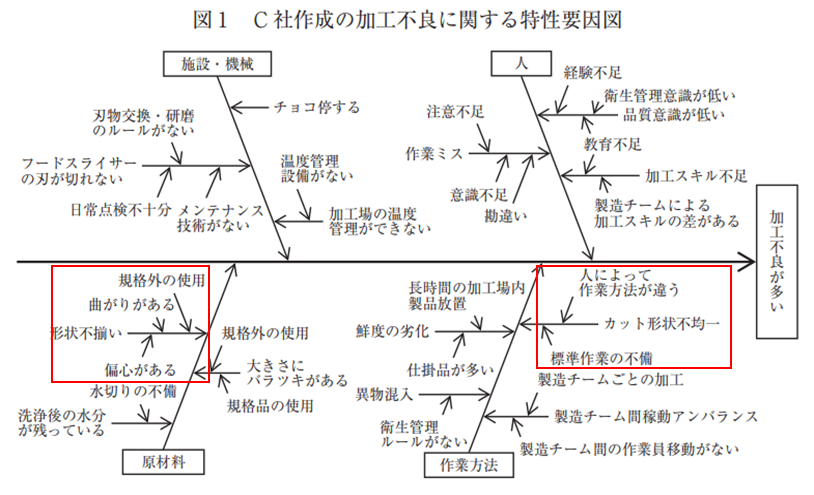

思い出の特性要因図。中小企業診断士の2次試験で出されたものを掲載してみました。

特性要因図では、発生した問題に対して、4Mの視点で要因分析を行う手法です。

この図の場合、加工不良が多いという問題に対して、作業方法における「カット形状が不均一」という原因が意見として上がりました。そして、それは標準作業の不備があり、人によって作業方法が違うといった理由で発生していることが分かります。よって、対策では標準作業を決め、OJT教育を行うことでカット形状不均一を抑制することが考えられます。

また、原材料における「形状不揃い」という原因が上がりました。その要因は、曲がりや偏心がある規格外製品を使用していることになります。よって、対策では受入検査を行い、規格外製品を使用しないといった対策が考えられます。

この4Mに分けたこと自体は層別でもありますが、切り口を整理することで、問題点の対策を整理しやすくします。この特性要因図は、海外では「フィッシュボーン」と呼ばれ、同じように改善の際に使われる手法になっています。

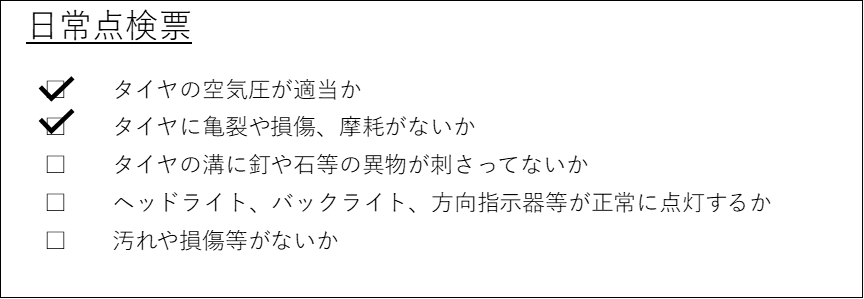

チェックシート

これは、よく見ますね。

確認すべき項目を事前に用意し、確認時に✓を入れていくことで、確認の抜け・漏れを防ぐものです。

設計チェックリストや工程点検表、始業前確認など、生産準備段階から量産工程まで、営業や設計といった間接部門から生産現場まで、幅広く使えるシートです。

グラフ・管理図

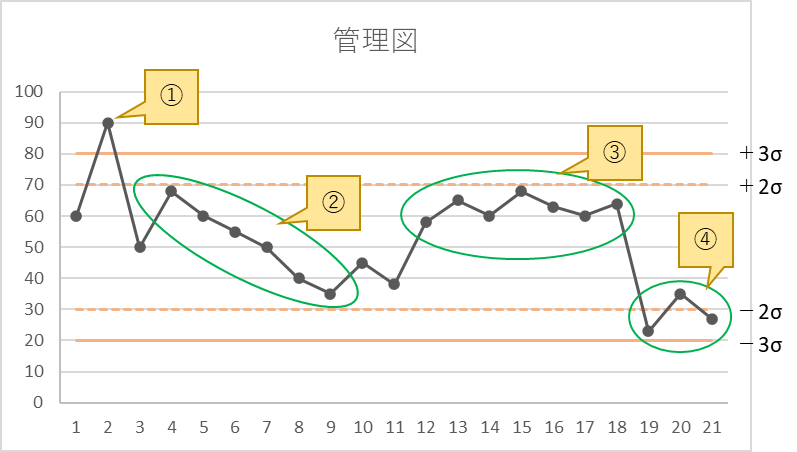

QC7つ道具では、グラフを入れるものと入れないもの、色々とありますが、ここではIATF16949(ISO 9001をベースとして、自動車産業固有の要求事項が反映された品質マネジメントシステム)でもコアツールとなっている管理図を簡単に整理します。

日々の測定データ、例えば生産開始時の寸法データなどですね。これを経時的にグラフ化し、その傾向に応じて問題が発生していることを予見、または発見することを目的としたグラフです。

例えば、

- ①のように、管理境界線(中心線から±3σ)の外にある点

- ②のように、6点連続して、上昇または下降している

- ③のように、7点連続して中心より上、もしくは下にある

- ④のように、連続3点中2点が中心線から±2σの外(片側)にある

と、いったときには問題が発生している、もしくは問題が発生しつつあると判断します。

これにより、顧客要求を満足する品質を維持する生産を行うことにつながります。

まとめ

整理してみると、マーケティングや事業計画、経営方針といった戦略を立てる上のデータ分析や、現場の生産状態を分析と、幅広いところで使用できるのがQC7つ道具です。

これらの手法を使いこなすには、トレーニングが必要ですから、担当者のうちから色々と使ってみて、試してみるのが良いと思います。